Структура приводов и систем автоматического управления

Основные принципы работы

Гидравлические и пневматические приводы объемного действия широко применяются в:• Металлорежущих станках

• Промышленных роботах и манипуляторах

• Автоматических линиях

• Авиационной, автомобильной и сельскохозяйственной технике

Под объемным действием понимается принцип работы применяемых гидравлических и пневматических устройств, который основан на объемном вытесне¬нии рабочей среды (рабочей жидкости или сжатого воздуха), на высо¬ком модуле упругости жидких рабочих сред и законе Б. Паскаля. Движуща¬яся жидкость обладает тремя видами энергии: энергией положения (ге¬ометрический напор), энергией сжатой жидкости (пьезометрический напор, давление) и кинетической энергией потока (скоростной напор). Два первых вида представляют собой разновидности потенциальной энергии.

Виды энергии рабочей среды

Движущаяся жидкость обладает тремя видами энергии:

|

Тип энергии |

Характеристика |

Пример применения |

|

Энергия положения |

Зависит от высоты массы жидкости относительно плоскости сравнения |

Гидроэлектростанции |

|

Энергия сжатой жидкости |

Потенциальная энергия, связанная с давлением (нормальное напряжение сжатия) |

Машиностроительные приводы |

|

Кинетическая энергия |

Зависит от скорости потока |

Гидродинамические передачи |

Энергия положения характеризуется высотой нахождения массы жидкости относительно плоскости сравнения. Этот вид энергии будет превалировать над другими при описании движения, падающего с некоторой высоты потока движущейся с небольшой скоростью жидкости, например, воды. Поэтому геометрический напор учитывается при создании гидроэлектростанций.

Кинетическая энергия движущейся жидкости зависит от ее скорости. Поэтому этот вид энергии используется при разработке гидродинамических передач, в которых рабочая среда имеет сравнительно высокие скорости движения (например, центробежные насосы).

Энергия сжатой жидкости характеризуется давлением, которое есть по сути своей нормальное напряжение сжатия слоев рабочей среды под действием объемных и поверхностных сил. Поскольку в машиностроительном и мобильном оборудовании масса и скорость движущейся жидкости приводов сравнительно невелики, а перепады высот трубопроводов не превышают нескольких метров, постольку в таких приводах превалирующим является именно энергия сжатой жидкости.

Гидравлическим (пневматическим) приводом называется такое устройство, которое обеспечивает приведение в действие машин или механизмов и состоит из источника энергии, ее потребителей, аппаратуры и трубопроводов, по которым перемещается рабочая среда (жидкость для приводов и сжатый воздух для пневмоприводов).

Среда называется рабочей потому, что является носителем энергии и выполняет определенную работу и ряд функций (смазывание, охлаждение, вынос продуктов износа и др.). По существу действия гидравлический привод является устройством, преобразующим энергию движущейся жидкости в механическую энергию, а пневматический привод—устройством, преобразующим энергию сжатого воздуха тоже в механическую энергию.

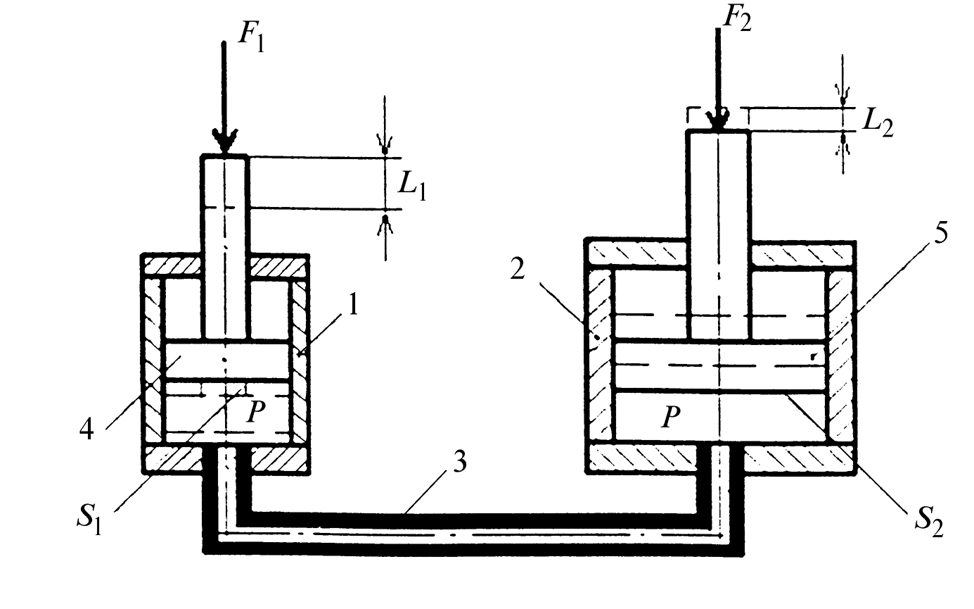

Энергия сжатой рабочей среды легко преобразуется в механическую работу. Поясним это на примере простейшего объемного гидравлического привода, приведенного на рис.1 и состоящего из двух цилиндров 1 и 2, соединенных трубопроводом 3.

Для того, чтобы поршень цилиндра 2 переместился, преодолевая силу сопротивления F2, на расстояние l2, необходимо совершить работу A = F2l2 . Для этого в нижнюю полость цилиндра 2 с эффективной площадью S2 необходимо подать объем жидкости W = S2l2 под давлением P, определяемым действием силы сопротивления F2, т.е. P = F2 /S2. Этот объем жидкости совершит работу, которая и нужна для перемещения поршня: A= PW = PS2l2 = F2l2. Необходимый объем рабочей среды W имеет массу m = ρS2l2, где ρ - плотность рабочей среды. Если разделить работу A на массу m, получим удельную (единичную) энергию Ey = A/m = PS2l2 /(ρS2l2) = P/ρ. Таким образом, последнее выражение показывает, что каждая частица объема W сжатой рабочей среды плотностью ρ имеет удельную энергию давления P/ρ, которая легко преобразуется в механическую работу. Но для того, чтобы подать рабочую среду в цилиндр 2, нужен, например, еще один цилиндр 1. При движении его поршня 4 вниз рабочая среда будет вытесняться в нижнюю полость цилиндра 2. Однако для выполнения этого движения к поршню цилиндра 1 следует приложить силу F1, которая будет преодолевать силу сопротивления, вызываемую давлением P. В соответствии с законом Паскаля это давление одинаково с давлением в полости цилиндра 2. Тогда без учета сил трения и инерции получим равенство P = F1/S1 = F2/S2 . Отсюда легко видеть, что, приложив к поршню цилиндра 1 силу F1, поршень цилиндра 2 может преодолеть силу F2 во столько раз большую, во сколько раз площадь S2 больше эффективной площади S1, т.е. F2 = F1S2 /S1. С другой стороны, чтобы вытеснить необходимый для перемещения поршня цилиндра 2 объем W, поршень цилиндра 1 должен переместиться на расстояние l1 (без учета возможных утечек). Тогда можно записать W = l2S2 = l1S1. Отсюда нетрудно получить l2 = l1S1 /S2 и сделать вывод о том, что перемещение поршня 5 цилиндра 2 будет меньшим перемещения поршня цилиндра 1 во столько раз, во сколько раз площадь поршня цилиндра 1 меньше площади поршня цилиндра 2. Таким образом, получаем подтверждение «золотого правила» механики для объемных приводов: выигрываем в силе - проигрываем в пути. Такое свойство гидравлических приводов изменять силы и длину перемещения часто называют «гидравлическим рычагом» по аналогии с механическим рычажным устройством.

Рассмотренная работа двух соединенных между собой цилиндров раскрывает принцип действия объемных гидравлических и пневматических приводов, на котором построены и гидравлические усилители, и гидравлические прессы, и другие гидравлические и пневматические машины и устройства.

Выбор того или иного привода при проектировании какого-либо оборудования или машины во многом определяется учетом его особенностей при соответствующих условиях работы.

Особенностями гидравлических приводов являются следующие их характеристики и возможности:

- Высокая энергоемкость:

- Габариты гидродвигателей в 5 раз меньше, чем у электродвигателей аналогичной мощности.

- Отношение мощности к объёму/массе выше, чем у других типов двигателей.

- Высокое давление рабочей среды:

- В общемашиностроительных приводах — до 50 МПа, в специальных — свыше 100 МПа.

- Для сравнения: «давление» магнитного поля в электродвигателях — 0,5–1,0 МПа.

- Бесступенчатое регулирование скорости:

- Диапазон: от 3 мм/мин до 90 м/мин (поступательное движение), от 0,1 до 50 000 об/мин (вращение).

- Коэффициент регулирования скорости достигает 1000.

- Малая инерционность:

- Частота реверсов моторов — до 10 Гц, цилиндров — до 7 Гц.

- Время реверса гидромотора (3,75 кВт) — 0,02 с (быстрее электродвигателей в 100 раз).

- Простота конструкции:

- Отсутствие промежуточных передач между двигателем и исполнительным органом.

- Стабилизация работы при переменных нагрузках и температуре.

- Надёжность:

- Защита от перегрузок за счёт автоматического сброса давления.

- Долговечность благодаря смазке минеральными маслами (минимальный износ).

Недостатки гидравлических приводов

- Нагрев рабочей среды:

- Снижение вязкости жидкости → рост потерь → падение КПД.

- Требуется охлаждение и устранение утечек.

- Сложность обслуживания:

- Необходимость квалифицированного персонала из-за точности оборудования.

- Экологические риски:

- Пожароопасность и загрязнение окружающей среды минеральными маслами.

Дополнительные особенности

- Монтаж: Простота установки гибкими шлангами, независимость компоновки от источника энергии.

К особенностям пневматических приводов относят следующие характеристики и возможности:

Преимущества пневматических приводов

- Высокие скорости:

- Движение: до 15 м/с (поступательное), 100 000 об/мин (вращательное).

- Поток воздуха в трубопроводах: 17–20 м/с (благодаря низкой вязкости).

- Простота управления:

- Цикловое управление с фиксированными упорами.

- Точное позиционирование по жестким упорам.

- Устойчивость к условиям:

- Работа в агрессивных, пожароопасных, запыленных, радиоактивных средах.

- Низкая чувствительность к вибрациям и ударным нагрузкам.

- Конструктивные особенности:

- Простота и надёжность пневмоаппаратов.

- Удобство компоновки (гибкие шланги, отсутствие выхлопных труб).

- Низкая стоимость элементов (давление до 1 МПа).

Недостатки пневматических приводов

- Нестабильность скорости:

- Высокая сжимаемость воздуха → колебания скорости при переменных нагрузках.

- Технические ограничения:

- Коррозия аппаратов из-за конденсации влаги.

- Необходимость принудительной смазки (распыление масла в воздух).

- Требуется подготовка воздуха (сушка, фильтрация).

- Ограничения управления:

- Цикловые системы: позиционирование только в двух точках.

- Необходимость тормозных устройств для защиты упоров.

- Шум:

- Повышенный уровень шума → требуется установка глушителей.

Анализируя указанные особенности приводов и накладывая их на реальные условия работы проектируемого привода, можно определить направление поиска подходящего технического решения в области типа привода.

Классификация гидравлических и пневматических приводов

По служебному назначению

Приводы делятся на три группы:

|

Группа |

Функция |

Примеры |

|

Приводы главного движения |

Обеспечивают основной технологический процесс (например, скорость резания) |

Металлорежущие станки: привод вращения шпинделя, движение резания |

|

Приводы подач |

Формируют вспомогательные движения (например, перемещение стола) |

Металлорежущие станки: привод подачи, позиционирование детали |

|

Приводы вспомогательных движений |

Управляют сервисными операциями (замена инструмента, фиксация) |

Манипуляторы: схват, зажим детали; станки: смена режущего инструмента |

По способу изменения скорости

Приводы различаются по регулировке скорости:

|

Тип привода |

Характеристика |

Применение |

|

Регулируемые |

Изменяют скорость ступенчато или плавно |

Требуют точного контроля (например, станки с ЧПУ) |

|

Нерегулируемые |

Обеспечивают постоянную скорость |

Простые циклы (например, линии сборки) |

Примеры из практики

- Металлорежущий станок:

- Главное движение: Привод резания (скорость вращения шпинделя).

- Подача: Привод перемещения стола.

- Вспомогательные: Привод смены инструмента, зажим детали.

- Промышленный робот:

- Все гидравлические/пневматические приводы (руки, схваты) относятся к вспомогательным движениям, так как основная обработка выполняется станком.

- Классификация позволяет оптимизировать выбор привода под конкретные задачи. Регулируемые системы применяются в сложных технологических процессах, нерегулируемые — в стандартных циклах.